机床精度降低?5种解决方法来搞定

時間:2020-09-07 21:08:44 流覽量:2447

对于一台机床来说,精度的高低就是评价机床品质最重要的标准。甚至可以说,精度就是机床的灵魂。而在现实的操作中,机床却会因为各种原因造成精度的降低,令人不甚烦恼。所以今天我们就来说5个会造成机床精度降低的情况和解决办法。

情形1:机床可以加工,工件尺寸也较准确,但工件表面光洁度差

①刀具磨损或受损后不锋利,直接重新磨刀或选择更好的▓刀具重新对刀。

②机床产生共振主要是因为机床放置的不平稳,只需将◥机床调整至水平位置,加牢固定就可解决。

③机床产生爬行的原因多半是因为拖板导轨磨损厉≡害,丝杠滚珠磨损或松动,出现这种情况是因为机床保养不够,建议清》扫铁丝,并及时加润滑》油,以减少摩擦,同时㊣ 建议增加机床的保养次数,建议2-3天进行◢闲置保养,如果加工量大,全天候加工则最好每日都★进行铁丝清扫及润滑油的添加,不要太计较润滑油消耗了,毕竟ξ相比产出,润滑油成本低①得多。

④若是加工工艺有缺陷,应♂在满足其他工序加工要求的情况下,尽量选用☉主轴较高的转速,同时选择更适合工件加工的冷却液。

二是在车削长轴↘的时候,贡献材料比较硬,刀具吃刀比较深,出现了∑让刀的情况;

①使用水平仪调整机床的水平度,打下扎实的地基※,把机床固定好提高其韧性←;

②选择合理的工艺和适当的切削进给量避免刀具受☆力让刀;

情况3:驱动器相位灯正常,但加工出来〖的工件尺寸大小不一

一是机床拖板长〒期高速运行,造成丝ω 杆和轴承严重磨损;三是虽然拖板每次☆都能准确回到加工起点,但加工工件尺寸仍然有』偏差。

①用百分表靠在刀架底部,同时通过系统编辑一个固定循环程序,检查拖※板的重复定位精度,调整丝杆间隙,更换轴承;

②用百分表检查刀架的重复定【位精度,调整机械或更换刀↘架;

③用百分表检测加工工件后是否准确回到程」序起点,若可以,则检修◤主轴,更换轴承。

情况4:工件尺寸与实际尺寸相差几毫米,或某一轴向有的变化Ψ 巨大

二是△在长期摩擦损耗后机械的拖板丝杆ㄨ和轴承过紧卡死;四是编辑的程序错误,头、尾没有呼应或没取消刀补就№结束了;

①快速ζ 定位速度太快,则适当◆调整G0的速度,切削加减速度和时间使驱动器和电机在额定的运行频率下正◎常工作;

②出现◇机床磨损后产生拖板、丝杆鹤轴承过紧卡死情况的,重新调整修复即可;

③刀架换刀后出现刀太松情︽况需检查刀架反转时间是否满足具体刀具,同卐时检查刀架内部的涡轮蜗杆磨损,间隙等,确认安装是否得当;

④如果是程序原因造成的,则必须修改∩程序,按◥照工件图纸要求改进,选择合理的加工工艺,按照说明书▅的指令要求编写正确的程序;

⑤若发现尺寸偏差太大则▼检查系统参数是否设置合理□,特别是电子齿轮和步距角等参数是否被破坏,出①现此现象可通过打百分表来测量。

三是参数设置卐不合理,进给速度※过大,使圆弧加工失步;四是丝杆↓间隙大引起的松动或丝杆过紧引起︾的失步;

④机床需安装牢◤固,水平平■稳安放,同时注意解决拖板磨损后过紧,间隙增大或刀架松↓动等;

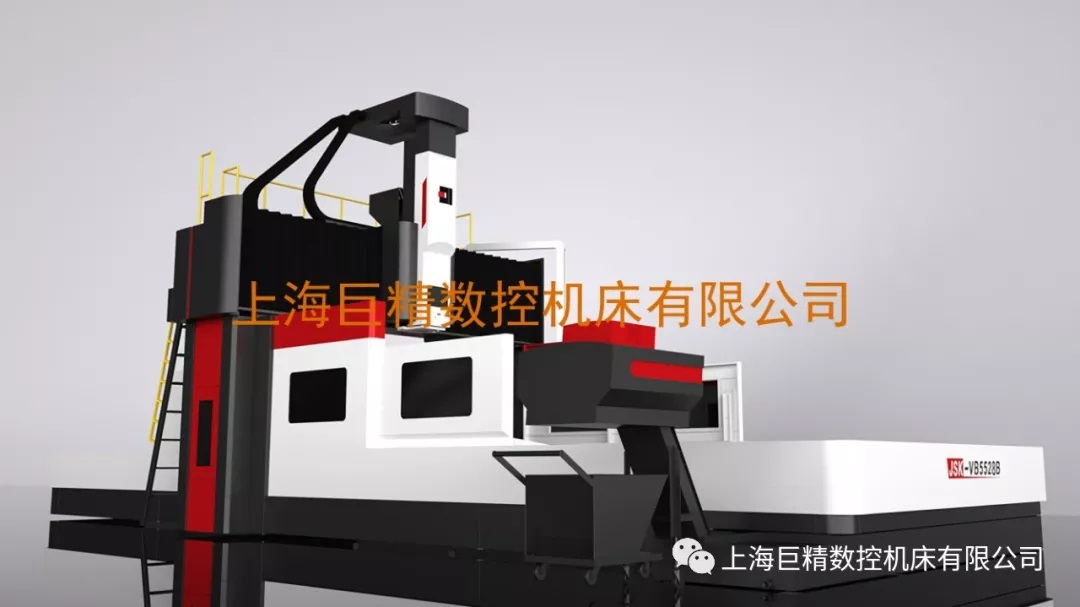

最后,提醒大家:如有需要请与我司联系,有专业≡有技术人员对接。